已成功为2000多家用户量身定制

已成功为2000多家用户量身定制

螺旋缠绕管式换热器的制造工艺:

1、换热管的绕制

换热管的绕制是整个螺旋缠绕管式换热器制造工艺中最为基础的环节,也直接关系着螺旋缠绕管式换热器的质量和性能,一旦出现一点差错会导致整个螺旋缠绕管式换热器制造工艺的失败,因此,在对换热管进行绕制时必须注意以下问题:

1)换热器芯圆筒的制作,在制作芯圆筒的过程中要使用焊接的方式连接管板和钢管,最重要的是要对它的同轴度和长度进行控制。其中,同轴度指的是圆筒与圆筒、管板之间的间距,在决定同轴度时与实际的间距误差不能过大,否则会给管束的绕制和成型造成严重影响。

2)隔条距离,隔条主要用于隔开换热管,使每一层的换热管具有相同的间距和角距。并且,在确定隔条间距时要精准地找到隔条焊接的定位尺寸。

3)在对换热管进行绕制时要根据设定的隔条距离通过机械转动将其紧密地缠绕在芯圆筒上。在绕制过程中不仅要避免换热管压扁或损伤,还要注意换热管间的间距,当换热管之间的间距过大时,可以用木槌对其进行矫正,矫正完成后用施焊绑带将其固定。

2、换热管与管板的连接

针对换热管与管板的连接主要可以分为强度焊接,内孔焊,强度胀接以及强度胀接和内孔焊结合,需要根据不同的情况选择不同的连接方式。在螺旋缠绕管式换热器中换热管与管板的连接可选择自动和手把焊接2种,其中自动焊接需要进行2遍填丝,采用角焊缝方式焊接;手动焊接则需要进行2层焊接。因此,在螺旋缠绕管式换热器中对于换热管与管板的连接需要注意以下问题:

1)在连接的过程中必须对换热管管头进行清理,使换热管表面保持光滑。同时,在清理换热管时要注意清理的长度,对换热管的清理长度不应该小于换热管外径,要大于25 mm。

2)当换热管为有缝换热管时,在进行连接的过程中一定要避免触碰换热管的缝隙。

3)在进行连接的过程中要注意焊接的强度和速度,在不损害换热管管壁的情况下确保焊接的强度。

4)完成焊接后要在不碰触换热管缝隙的前提下对其进行胀接试验,来平衡换热管接口的压力,从而使换热管的管口与管板紧密连接,且不存在缝隙,有效避免换热管胀裂的同时防止焊接口产生腐蚀现象。

3、换热管的拼接

螺旋缠绕管式换热器换热管的长度一般在25 m之上,属于有缝钢管。由于换热管的长度较长,如果采用无缝钢管,则还需要拼接。在拼接换热管的过程中需要注意以下问题:

1)为了确保换热管拼接过程中的焊接质量,减少对接时的错边量,在拼接时必须设置内衬。所设置的内衬为铜圆柱体,长度应保持在30 mm,直径比换热管的内直径小1 mm左右。

2)在设置内衬时要先将内衬轻轻穿过换热管,直至到达换热管拼接焊接处后再进行焊接,当焊接处完全冷却后,将换热管内衬抽出。

3)拼接后,应逐根进行通球试验。

4)换热管拼接完成后要对它的耐压性进行实验,确保它的耐压性达到相关标准。

4、管束试压

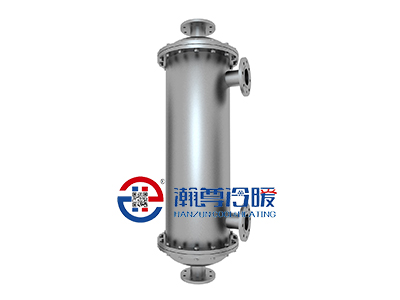

管束试压是确保换热器质量的重要步骤,因此,在管束(如图1所示)绕制完成后必须对它的水压进行实验。同时,为了有效确保换热器的使用周期,在对换热管进行绕制前后,需要对每根换热管的耐压进行试验,且耐压试验的时间为5 min~10 min,在此期间内,如果换热管的压力没有出现下降的现象,则试验合格。

5、管束组装

一般情况下,螺旋缠绕管式换热器的管束比较重,且管束上装有兼顾保护和导流的夹套,因此,在安装管束时一定要采用特殊的方式以防止换热管壳体发生变形。同时,由于螺旋缠绕管式换热器中没有相关的滑道装置,在组装管束时摩擦会产生较大阻力,所以,在组装管束时,要在管束的前端安装一个滑道支撑装置,从而减小管束组装的阻力。